Se uma linha de produção parar de repente, o prejuízo é imediato. Mas o mais grave nem sempre é o impacto financeiro. Muitas vezes, a quebra inesperada revela algo mais profundo: a falta de visibilidade sobre o que está acontecendo com os equipamentos em tempo real.

Em um mundo cada vez mais conectado, esse tipo de cegueira operacional não é mais aceitável. E é justamente aqui que os sensores IoT ganham protagonismo.

Ao transformar máquinas comuns em ativos inteligentes, sensores IoT estão mudando a maneira como as indústrias encaram a manutenção preditiva. Em vez de esperar falhas, agora eles conseguem prever comportamentos, detectar padrões e emitir alertas antes que o problema aconteça.

O futuro da indústria não é mais sobre consertar, mas sobre evitar. Entenda!

Sensores IoT (Internet das Coisas) são dispositivos capazes de coletar dados em tempo real sobre variáveis críticas como temperatura, vibração, pressão, umidade, tensão elétrica e desgaste mecânico.

Esses dados são transmitidos para plataformas na nuvem, onde algoritmos de análise preditiva processam as informações e identificam comportamentos fora do padrão.

Esses sensores podem ser instalados em motores, compressores, turbinas, rolamentos e até em painéis elétricos. Por exemplo, em um motor elétrico, o sensor pode detectar um leve aumento na vibração que, com o tempo, indicaria desalinhamento ou desgaste.

Esse dado isolado pode não significar muito, mas, combinado com outras variáveis, pode apontar para um problema iminente. Com essa abordagem, as empresas conseguem antecipar-se e planejar ações corretivas antes que a falha ocorra.

De acordo com um estudo da Deloitte, a manutenção preditiva pode reduzir em até 40% os custos com paradas não planejadas e em 50% o tempo dedicado à manutenção corretiva.

Sem sensores, não há previsão. A manutenção preditiva depende completamente da coleta constante e precisa de dados, que é o que os sensores IoT entregam. Mais do que registrar, eles interpretam e comunicam, atuando como os "olhos e ouvidos" da indústria.

Eles permitem que os gestores tenham um diagnóstico em tempo real do estado de cada máquina. Dessa forma, o planejamento da manutenção deixa de ser baseado em estimativas e passa a ser guiado por evidências.

Assim, é possível aumentar a confiabilidade operacional, reduzir desperdícios e melhorar a eficiência da equipe técnica.

Além do mais, os sensores IoT proporcionam uma rastreabilidade valiosa. É possível saber exatamente quando, como e em que condições determinado componente começou a se degradar.

Ou seja, a análise de causa raiz é muito mais precisa e facilita a implementação de ações preventivas mais eficazes. Esse tipo de inteligência operacional, antes restrita a grandes corporações, está se tornando acessível a empresas de médio porte graças à popularização dos dispositivos conectados.

Ao adotar sensores IoT em estratégias de manutenção preditiva, as empresas ganham em diversos aspectos. Os resultados aparecem em curto prazo, principalmente na previsibilidade das operações e no aumento da vida útil dos ativos industriais.

Vantagens principais:

Para que o monitoramento funcione com eficiência, é essencial que os sensores IoT estejam integrados a painéis elétricos inteligentes e plataformas de análise. Essa integração permite uma visualização centralizada das condições dos equipamentos, com alertas automatizados e acesso remoto.

Além da conectividade, a padronização de protocolos de comunicação como Modbus, OPC UA e MQTT tem facilitado a interoperabilidade entre sensores, CLPs e sistemas SCADA.

Assim, mesmo plantas industriais mais antigas podem ser atualizadas com sensores modernos, sem a necessidade de grandes reformas. A manutenção preditiva, nesse cenário, se torna parte de uma transformação digital mais ampla, conectando equipamentos, pessoas e decisões.

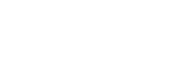

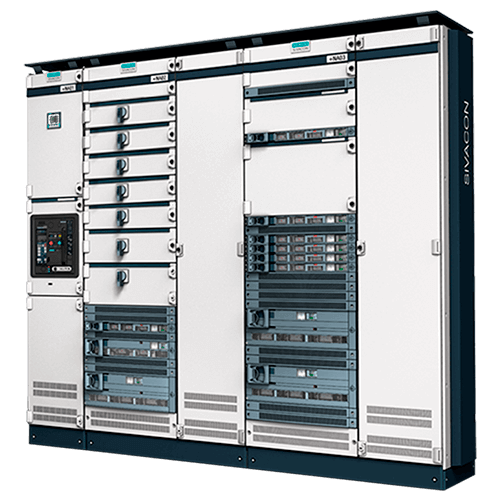

Empresas que utilizam painéis elétricos certificados, como os modelos SIVACON S8 ou SIMOPRIME, têm mais facilidade em implementar soluções baseadas em sensores, uma vez que esses equipamentos já são projetados para alta conectividade.

Sivacon S8

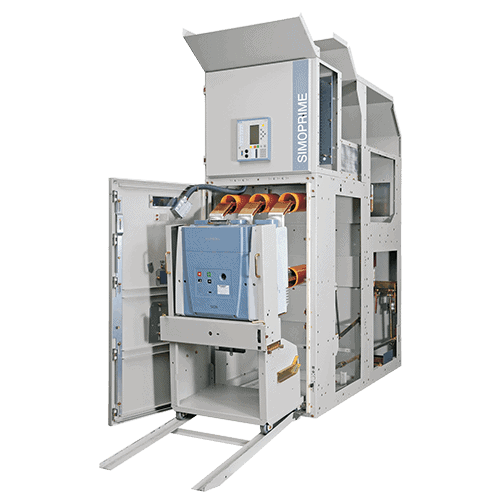

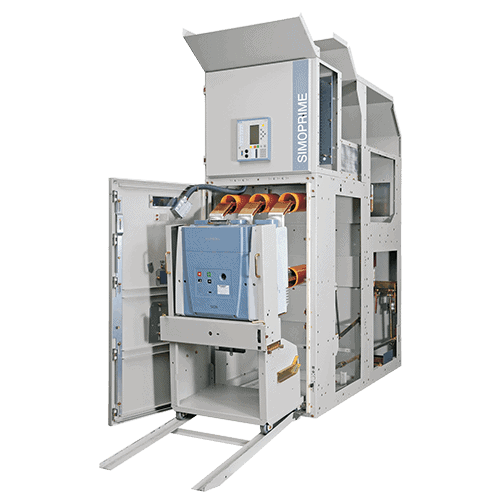

Simoprime

A adoção de sensores IoT não precisa ser complexa. Tudo começa com um bom diagnóstico das máquinas mais críticas da planta. A partir disso, é possível implementar pilotos e avaliar o retorno com base em dados reais.

Contudo, o suporte de parceiros especializados é determinante para o sucesso. Empresas com experiência em automação elétrica e integração de sistemas conseguem personalizar a solução e garantir que os sensores estejam coletando os dados certos.

Por fim, a manutenção preditiva representa uma mudança na maneira como a indústria lida com seus ativos, reduzindo custos, aumentando a segurança e fortalecendo a competitividade das empresas.

Na Rio-Tech, por exemplo, a manutenção preditiva faz parte de uma estratégia mais ampla de eficiência industrial. Acesse nosso site e descubra como aplicar isso na sua operação o quanto antes.

Se uma linha de produção parar de repente, o prejuízo é imediato. Mas o mais grave nem sempre é o impacto financeiro. Muitas vezes, a quebra inesperada revela algo mais profundo: a falta de visibilidade sobre o que está acontecendo com os equipamentos em tempo real.

Em um mundo cada vez mais conectado, esse tipo de cegueira operacional não é mais aceitável. E é justamente aqui que os sensores IoT ganham protagonismo.

Ao transformar máquinas comuns em ativos inteligentes, sensores IoT estão mudando a maneira como as indústrias encaram a manutenção preditiva. Em vez de esperar falhas, agora eles conseguem prever comportamentos, detectar padrões e emitir alertas antes que o problema aconteça.

O futuro da indústria não é mais sobre consertar, mas sobre evitar. Entenda!

Sensores IoT (Internet das Coisas) são dispositivos capazes de coletar dados em tempo real sobre variáveis críticas como temperatura, vibração, pressão, umidade, tensão elétrica e desgaste mecânico.

Esses dados são transmitidos para plataformas na nuvem, onde algoritmos de análise preditiva processam as informações e identificam comportamentos fora do padrão.

Esses sensores podem ser instalados em motores, compressores, turbinas, rolamentos e até em painéis elétricos. Por exemplo, em um motor elétrico, o sensor pode detectar um leve aumento na vibração que, com o tempo, indicaria desalinhamento ou desgaste.

Esse dado isolado pode não significar muito, mas, combinado com outras variáveis, pode apontar para um problema iminente. Com essa abordagem, as empresas conseguem antecipar-se e planejar ações corretivas antes que a falha ocorra.

De acordo com um estudo da Deloitte, a manutenção preditiva pode reduzir em até 40% os custos com paradas não planejadas e em 50% o tempo dedicado à manutenção corretiva.

Sem sensores, não há previsão. A manutenção preditiva depende completamente da coleta constante e precisa de dados, que é o que os sensores IoT entregam. Mais do que registrar, eles interpretam e comunicam, atuando como os "olhos e ouvidos" da indústria.

Eles permitem que os gestores tenham um diagnóstico em tempo real do estado de cada máquina. Dessa forma, o planejamento da manutenção deixa de ser baseado em estimativas e passa a ser guiado por evidências.

Assim, é possível aumentar a confiabilidade operacional, reduzir desperdícios e melhorar a eficiência da equipe técnica.

Além do mais, os sensores IoT proporcionam uma rastreabilidade valiosa. É possível saber exatamente quando, como e em que condições determinado componente começou a se degradar.

Ou seja, a análise de causa raiz é muito mais precisa e facilita a implementação de ações preventivas mais eficazes. Esse tipo de inteligência operacional, antes restrita a grandes corporações, está se tornando acessível a empresas de médio porte graças à popularização dos dispositivos conectados.

Ao adotar sensores IoT em estratégias de manutenção preditiva, as empresas ganham em diversos aspectos. Os resultados aparecem em curto prazo, principalmente na previsibilidade das operações e no aumento da vida útil dos ativos industriais.

Vantagens principais:

Para que o monitoramento funcione com eficiência, é essencial que os sensores IoT estejam integrados a painéis elétricos inteligentes e plataformas de análise. Essa integração permite uma visualização centralizada das condições dos equipamentos, com alertas automatizados e acesso remoto.

Além da conectividade, a padronização de protocolos de comunicação como Modbus, OPC UA e MQTT tem facilitado a interoperabilidade entre sensores, CLPs e sistemas SCADA.

Assim, mesmo plantas industriais mais antigas podem ser atualizadas com sensores modernos, sem a necessidade de grandes reformas. A manutenção preditiva, nesse cenário, se torna parte de uma transformação digital mais ampla, conectando equipamentos, pessoas e decisões.

Empresas que utilizam painéis elétricos certificados, como os modelos SIVACON S8 ou SIMOPRIME, têm mais facilidade em implementar soluções baseadas em sensores, uma vez que esses equipamentos já são projetados para alta conectividade.

Sivacon S8

Simoprime

A adoção de sensores IoT não precisa ser complexa. Tudo começa com um bom diagnóstico das máquinas mais críticas da planta. A partir disso, é possível implementar pilotos e avaliar o retorno com base em dados reais.

Contudo, o suporte de parceiros especializados é determinante para o sucesso. Empresas com experiência em automação elétrica e integração de sistemas conseguem personalizar a solução e garantir que os sensores estejam coletando os dados certos.

Por fim, a manutenção preditiva representa uma mudança na maneira como a indústria lida com seus ativos, reduzindo custos, aumentando a segurança e fortalecendo a competitividade das empresas.

Na Rio-Tech, por exemplo, a manutenção preditiva faz parte de uma estratégia mais ampla de eficiência industrial. Acesse nosso site e descubra como aplicar isso na sua operação o quanto antes.